為什么要使用鎳鈀金(ENEPIG)?

前言

電子產品一直趨向輕薄短小、更高的運行速度,包含更多功能。為了達到以上要求,電子封裝行業一直致力于開發更先進的封裝方法,既提高單板上器件的密度,又將多種功能組合成單個高密度封裝。

封裝和互連密度的增加推動了組裝方法從通孔技術(THT)到表面貼裝技術(SMT)的發展,并且導致更多地使用引線鍵合將芯片連接到基板。 小的互連間距和芯片級封裝(CSP)的使用使得器件密度增加,而多芯片模組(MCM)/系統級封裝(SiP)使得在同一封裝上嵌入更多功能從不可能變成現實。

半導體工業多年來通過減小芯片尺寸來提高器件的性能時,對于電子系統中的芯片須通過封裝彼此互聯這一事實關注較少。 大規模I/O及訊號傳輸質量的要求,使封裝成為半導體工業的重要考慮因素。為了滿足封裝工藝要求,實現可靠的連接,無論IC封裝內實現互連的基板或者器件二級封裝互聯的PCB,線路板的表面處理技術都尤為重要。

本文描述了影響互連可靠性的關鍵因素,尤其側重金線鍵合應用的表面處理特性。

表面處理金線鍵合的選擇

雖然電鍍鎳金提供了優異的金線鍵合的性能,但它存在三個主要缺點,每個缺點都阻礙其在前沿應用中使用:

需要相對較高的金層厚度,工藝成本很高。

厚金層容易產生脆弱的錫-金金屬間化合物(IMC),焊點之可靠性降低。為了增加焊點之可靠性,可在需要焊錫的地方使用不同的表面處理,然而卻會增加額外的工藝成本。

電鍍工藝需要使用電鍍線,限制了封裝載板的設計自由度和布線密度。

電鍍鎳金的這些限制為化學鍍的選擇提供了空間。化學鍍的技術包括化學鍍鎳浸金(ENIG),化學鍍鎳化學鍍金(ENEG)及化學鍍鎳鈀浸金(ENEPIG)。

在這三種選擇中,ENIG是基本上不用考慮的,因為它不具有高可靠性金線鍵合特性(盡管它已被用于一些低端消費產品中),而ENEG具有和電鍍鎳金同樣高的生產成本,在工藝方面亦充滿復雜挑戰。

雖然化學鍍鎳鈀浸金(ENEPIG)最初是在20世紀90年代末出現的,但其市場接受度卻被2000年左右鈀金屬價格的波動推遲所推遲(2000年時,鈀金屬價格被炒到不合理的高位)。 但是ENEPIG可以滿足許多新的封裝應用,滿足可靠性需求,同時滿足無鉛/ ROHS要求,近年市場需求呈現強勁增長。

除了在封裝可靠性的優勢上,ENEPIG的成本則是另一優勢。近年金價上升超過US$800/oz,要求電鍍厚金的電子產品便很難控制成本。而鈀金屬的價格(US$300/oz)相對于金價來說遠低于一半,用鈀代替金則有明顯優勢。

表面處理的比較

目前適合細小引腳的QFP/BGA器件的線路板,主要有4種無鉛表面處理

化學浸錫(Immersion Tin)

化學浸銀(Immersion silver)

有機焊錫保護劑(OSP)

化學鍍鎳浸金(ENIG)

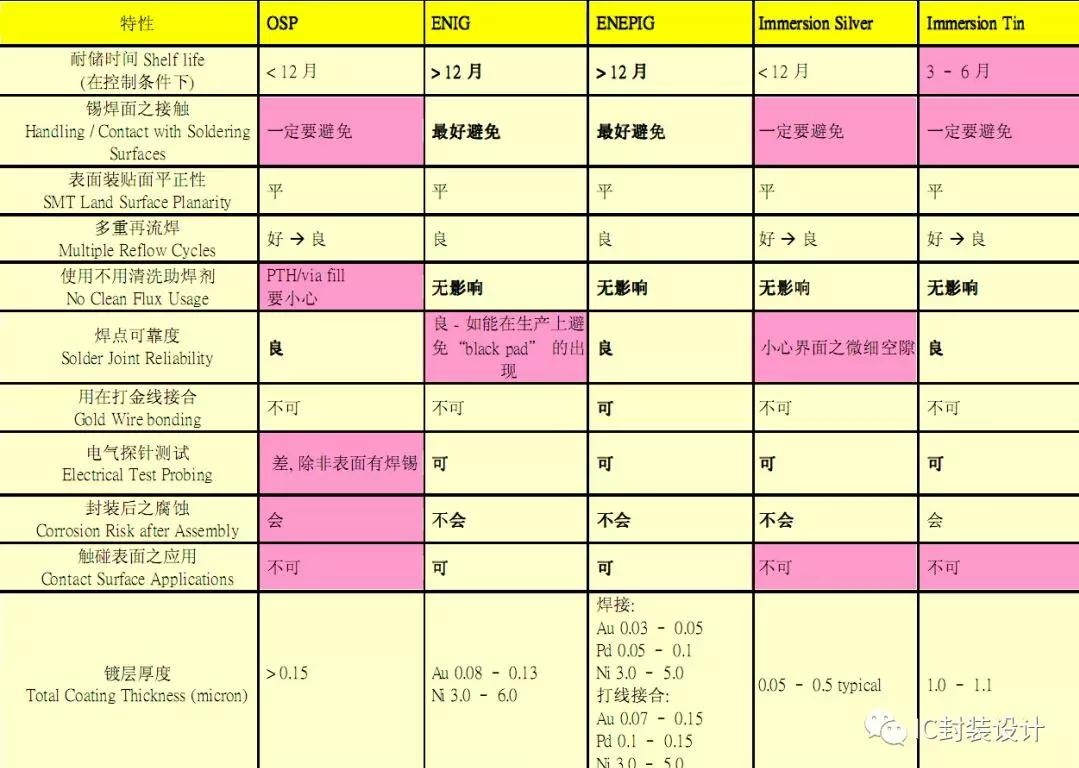

下表列舉出這4種表面處理跟ENEPIG的對比。在這4種表面處理中,沒有一種表面處理能同時滿足無鉛組裝工藝的所有需求,尤其是當考慮到多重再流焊能力、組裝前的耐儲時間及金線鍵合能力。相反,ENEPIG卻有優良耐儲時間,焊點可靠度,金線鍵合能力和能夠作為按鍵觸碰表面,有明顯優勢。而且ENEPIG在最后置換金的沉積反應中,化學鍍鈀層會保護鎳層防止被置換金過度腐蝕。

表 1 – 不同表面處理性能之比較

從各表面處理在不同組裝方法上的表現來看,ENEPIG能夠同時滿足多種不同組裝的要求。

表2–不同表面處理對不同組裝方法之表現

金線鍵合可靠性的比較

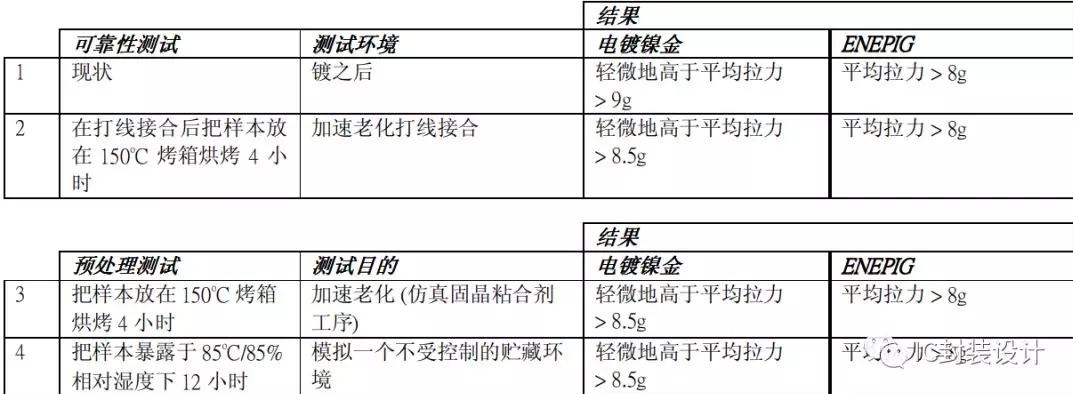

在相同金線鍵合的條件下(用第二焊點拉力測試2nd bond pull test),ENEPIG表現出跟電鍍鎳金相近的金線鍵合可靠性。

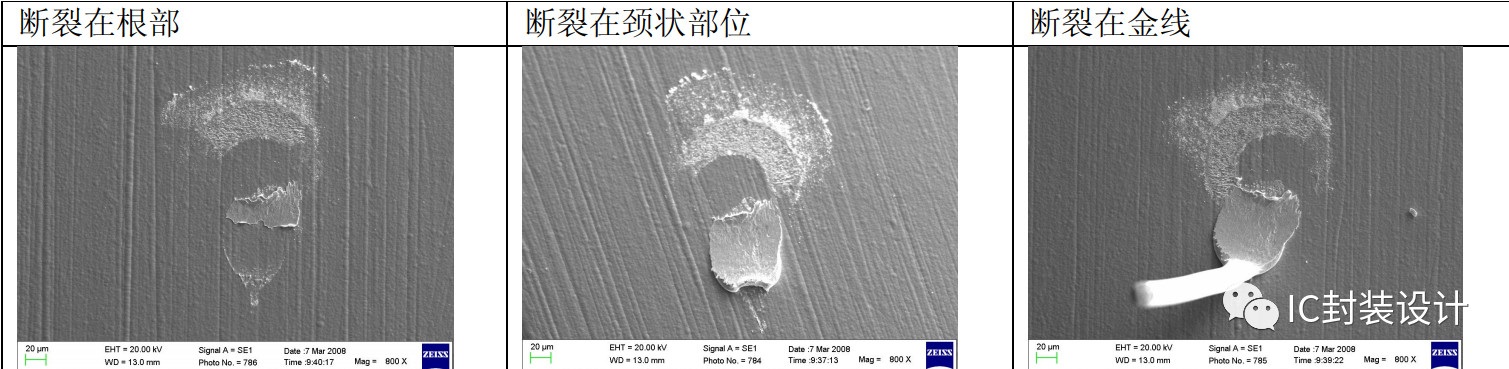

在ENEPIG樣本抗拉力測試中,觀察到主要的金線鍵合失效模式是斷裂在金線中部及十分之少量的在頸狀部位。沒有金線不接合和接合點斷開的情況發生。

此測試結果顯示出ENEPIG在金線鍵合上能夠很好的代替電鍍鎳金。

使用ENEPIG的優勢

ENEPIG最重要的優點是同時間有優良的錫焊可靠性及金線鍵合可靠性,細列舉如下:

防止“黑鎳問題”的發生——沒有置換金攻擊鎳的表面造成晶界腐蝕

化學鍍鈀會作為阻擋層,阻止銅向表面的擴散,從而確保良好的可焊性

化學鍍鈀層會完全溶解在焊料之中,在合金界面上不會有高磷層的出現。同時當化學鍍鈀溶解后會露出化學鍍鎳層用來生成良好的鎳-錫合金

能承受多次無鉛再流焊循環

有優良的金線鍵合特性

工藝成本比電鍍鎳金及化學鍍鎳金低